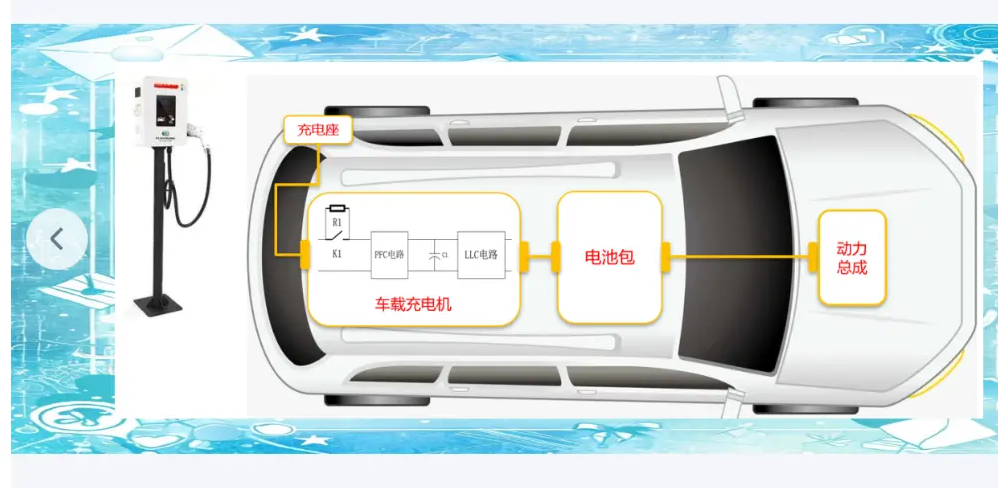

Lors du développement d'un chargeur embarqué (OBC) de 6,6 kW, les composants magnétiques (inductances, transformateurs) contribuent non seulement de manière significative au volume et au poids, mais sont également des facteurs déterminants pour l'efficacité et la compatibilité électromagnétique (CEM). Forts des dernières tendances du secteur et de notre expérience pratique, nous avons résumé les conseils suivants pour le choix des composants magnétiques d'un OBC, afin de vous aider à trouver le juste équilibre entre performance, taille et coût.

CONSEIL 1.Sélection de l'inductance PFC — « Mieux vaut grand que petit », en se concentrant sur la polarisation CC

Dans une conception à haute densité de puissance de 6,6 kW, le problème le plus courant avec l'inductance PFC n'est pas « l'inductance insuffisante » mais « la saturation sous courant élevé ».

* Moyen mnémotechnique pratique : « concentrez-vous sur la courbe, pas sur la valeur nominale. »

* De nombreuses inductances présentent une inductance élevée à température ambiante (25 °C), mais lorsqu'elles sont soumises à un courant de polarisation CC de 30 A à 50 A, leur inductance peut chuter de plus de 50 %.

Lors du choix d'un composant, demandez toujours la courbe LI (inductance-courant) au fournisseur. Assurez-vous que l'inductance reste supérieure à 80 % de la valeur requise à votre courant de crête (par exemple, 55 A).

* Sélection des matériaux :

À la recherche de l'ultime : Choisissez des noyaux en poudre magnétique Sendust ou en fer-nickel-molybdène, qui présentent une forte résistance à la saturation et une faible élévation de température, mais à un coût plus élevé.

Pour optimiser les coûts : privilégiez les ferrites à entrefer contrôlé avec précision, mais tenez compte des pertes par courants de Foucault (effets de bord) au niveau de l’entrefer. L’utilisation d’un bobinage multibrins ou de fil de Litz est recommandée pour réduire ces pertes.

Conseil n° 2 :Transformateur LLC – Utilisation de l’« inductance de fuite » au lieu de l’« inductance de résonance »

Il s'agit actuellement de la technique de réduction des coûts la plus courante pour les convertisseurs OBC de 6,6 kW (en particulier pour le convertisseur résonant CLLC à étage arrière).

*Fonctionnement pratique :

*N’achetez pas séparément une inductance résonante, mais augmentez artificiellement l’inductance de fuite du transformateur en personnalisant sa structure (par exemple, en ajustant la distance entre les enroulements primaire et secondaire, en utilisant des squelettes segmentés).

*Conseil : Utilisez cette inductance de fuite comme inductance de résonance (L_r) de la cavité résonante.

*Revenu:

*Volume : Le nombre de noyaux magnétiques indépendants a été réduit, et le volume peut être réduit de plus de 20 %.

*Coût : L'élimination d'un noyau magnétique et d'un enroulement réduit le coût de la nomenclature.

*Dissipation de la chaleur : Les transformateurs présentent généralement de meilleures conditions de dissipation de la chaleur (comme l’encapsulation et le contact avec des plaques refroidies à l’eau), ce qui leur permet de dissiper plus facilement la chaleur que les petites inductances indépendantes.

Conseil n° 3 :Conception thermique – La « résistance thermique » est plus importante que « l’élévation de température ».

Lors de la phase de test du prototype, vous constaterez peut-être que la surface de l'inductance est très chaude (>100 ℃). Est-ce normal ?

*Capacités de jugement :

*Ne vous contentez pas de mesurer la température de surface, regardez aussi la température interne du point chaud.

*Formule de calcul : T {point chaud}=T {surface}+(R {ème} fois P {perte})

*Conseil : Lors du choix du produit, demandez au fournisseur son coefficient de résistance thermique (Rth). Si cette information est indisponible, vous pouvez faire fonctionner l’appareil à pleine charge jusqu’à l’obtention de l’équilibre thermique, puis le scanner à l’aide d’une caméra thermique.

*Mesures de dissipation de la chaleur :

*Étanchéité : L’utilisation d’un adhésif thermoconducteur pour transférer la chaleur vers la coque extérieure (plaque inférieure) est actuellement la méthode de dissipation de chaleur la plus courante pour les OBC.

*Disposition : Placez l’inducteur PFC générant le plus de chaleur aussi près que possible de la plaque refroidie par eau ou du conduit de dissipation de chaleur.

Conseil n°4 :Gestion des défis à haute fréquence – Portez une attention particulière à « l’effet peau » et au processus d’enroulement

Lorsque la fréquence de commutation de l'OBC augmente (le PFC atteint 40 kHz-100 kHz, le LLC est plus élevé), les pertes AC (I ^ 2R_ {ac}) sont souvent plus mortelles que les pertes DC.

*Compétences en matière de sélection du bobinage :

*Compensation du facteur de puissance (PFC) à basse fréquence et à courant élevé : il est recommandé d’utiliser du fil plat en cuivre pour l’enroulement vertical. Le coefficient de remplissage des lignes plates est élevé et l’effet de peau dans la bande des fréquences moyennes (dizaines de kHz) est meilleur que celui des lignes circulaires.

*Haute fréquence (transformateur/inductance résonante) : il est impératif d’utiliser du fil de Litz. Le fil de Leeds est constitué de plusieurs brins de fil isolé extrêmement fins, ce qui permet d’augmenter considérablement la surface du conducteur et de résister à l’effet de peau des courants haute fréquence.

*Guide pour éviter les pièges : Si un seul fil de cuivre épais est utilisé pour bobiner une inductance haute fréquence afin de gagner du temps, l’élévation de température mesurée peut être supérieure de plus de 30 °C à la valeur calculée, ce qui peut entraîner un vieillissement de la couche isolante, voire un court-circuit.

N'hésitez pas à partager votre opinion avec nous !

Date de publication : 18 décembre 2025